Gids voor voedselvormmachines: specificaties, hygiëne en lijnopstelling

Wat een voedselvormmachine zou moeten opleveren in echte productie

Een voedselvormmachine zet bereid deeg, pasta of gemengde vullingen op schaal om in herhaalbare vormen en gewichten. In de praktijk kopen kopers niet alleen ‘output’, maar kopen ze ook herhaalbaarheid, hygiënische uptime en snelle omschakeling over SKU's.

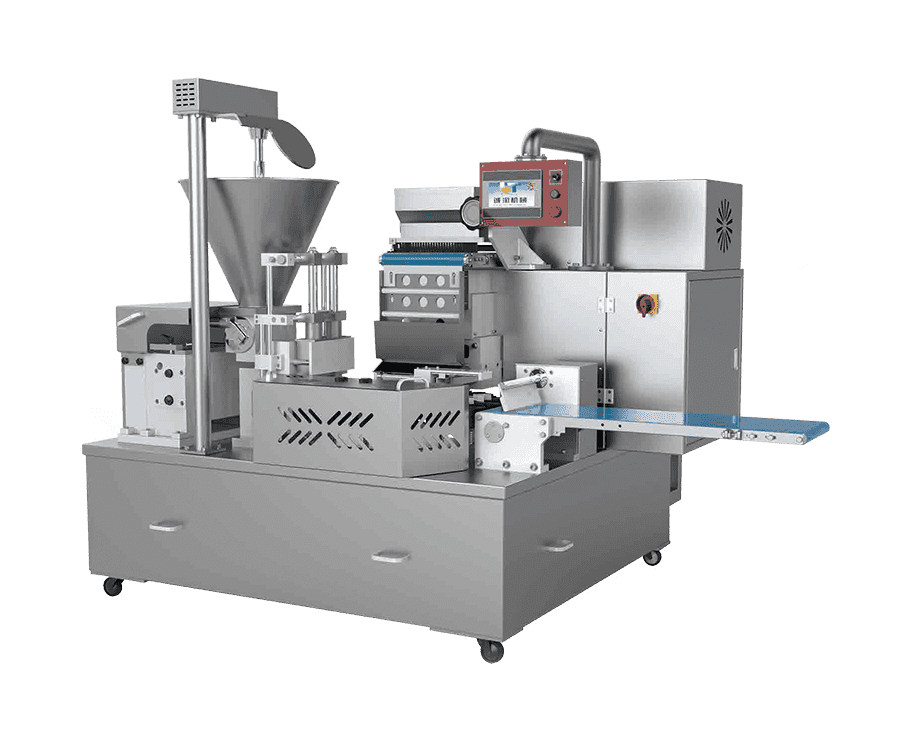

In de vormcategorie omvatten veel voorkomende eindproducten dumplings/siomai/wontons, gevulde balletjes, ingelegde bakkerijproducten en plaatproducten (zoals loempiaverpakkingen). Als uw productmix meerdere vormen omvat, begin dan met het beoordelen van de vormenportfolio van een leverancier in plaats van één enkel model; bijvoorbeeld onze assortiment voedselvormmachines omvat meerdere vormingsprincipes (korstvorming, knoedelvorming en plaatvorming) om te passen bij verschillende productstructuren.

Een praktische definitie van “goed vormen”

- Het streefgewicht blijft stabiel gedurende een dienst (niet alleen bij het opstarten), vooral voor gemengde vullingen en plakkerig deeg.

- De vormintegriteit overleeft de stroomafwaartse handelingen (transporteren, invriezen, stomen, frituren) met minimale vervorming.

- Reiniging en hermontage zijn voorspelbaar (snelle demontage, herhaalbare reset), zodat sanitaire voorzieningen niet het knelpunt worden.

Belangrijkste specificaties om te vergelijken bij het op de shortlist zetten van een voedselvormmachine

Het maken van een shortlist wordt eenvoudig als u machines vergelijkt met dezelfde operationele statistieken. Hieronder vindt u een voorbeeldvergelijking met behulp van reële parameters uit verschillende vormmodellen.

| Model (voorbeeld) | Typisch producttype | Productgewichtsbereik | Capaciteit | Opmerkelijke bedieningselementen / opmerkingen |

|---|---|---|---|---|

| Automatische korstvormmachine uit de ST-168-serie | Multifunctioneel vormen (ballen/staafjes/reepjes) voor bakkerij- en gevulde artikelen | 20–80 gram | 80–100 stuks/min | PLC met aanraakscherm, winkels 100 formules |

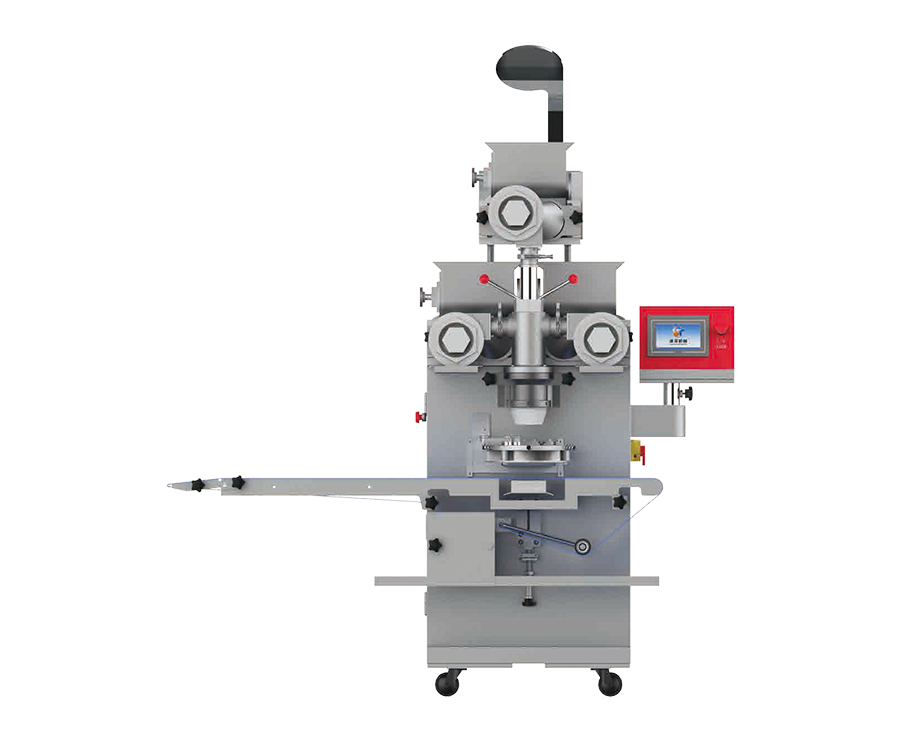

| ST-001A Automatische korstvormmachine | Compacte korstvorming voor plakkerige producten of producten met een dunne huid | 10–150 gram | 30–120 stuks/min | 304 roestvrijstalen constructie, compacte voetafdruk |

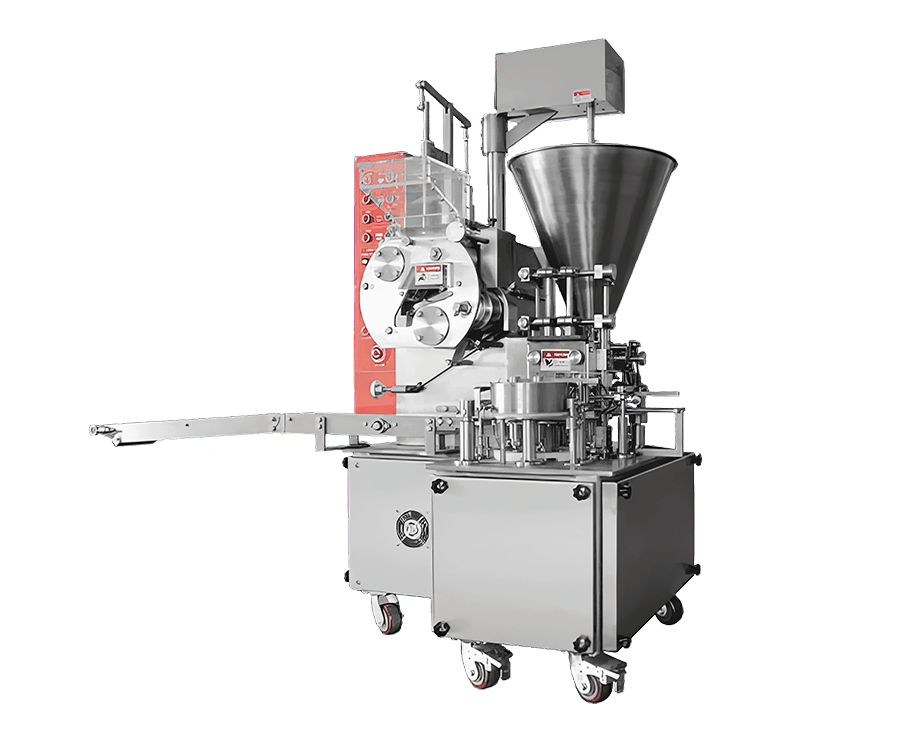

| ST-770 Automatische knoedel-/soepknoedelmachine | Dumplings & soepknoedels (vormen op basis van schimmels) | 15–60 gram | Dumplings: 4000–8000 stuks/uur Soep: 4000–6000 stuks/uur | Recycling van koelwater; automatische olievulling; 304 roestvrij |

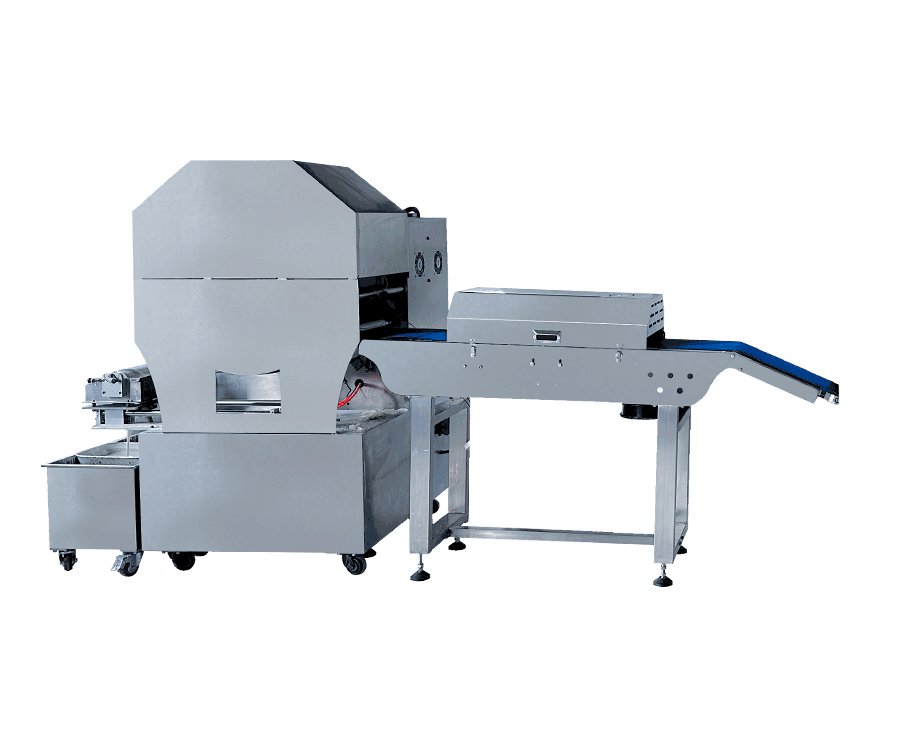

| ST-610 Automatische Loempia-bladmachine | Vellenvormen (loempiaverpakkingen en soortgelijke vlokken) | Dikte: 0,28–0,6 mm | 500–10.000 stuks/uur | Automatische temperatuurregeling ±1℃ ; warmtedraad tot 480℃ |

Hoe u deze tabel kunt gebruiken bij inkoop

- Vergrendel eerst het productgewichtsbereik en de vormvereisten; dit bepaalt of u korstvorming, knoedelvorming op basis van mallen of plaatvorming nodig heeft.

- Stem de capaciteit af op uw echte OEE-aannames (reiniging, omschakeling, stroomopwaartse voeding), en niet alleen op het nominale tarief.

- Bevestig controles en herhaalbaarheidsfuncties (receptgeheugen, PLC, stabiel voedingsprincipe) om de afhankelijkheid van het ‘bestuurdersgevoel’ te verminderen.

Consistentie: gewicht, vulverhouding en plaatdiktecontrole

De meeste kwaliteitsklachten bij gevormde voedingsmiddelen zijn terug te voeren op een van de volgende drie variabelen: stukken die te zwaar of te zwaar zijn, een onstabiele vulverhouding of dikteafwijking (vooral bij bladproducten). Een capabele voedselvormmachine beheert deze variabelen door stabiele voeding en regelbare aanpassingen.

Vul- en deegcontrole voor gevormde artikelen

Voor dumplings en soortgelijke gevulde producten maakt de onafhankelijke controle van de vulling en het gebak het gemakkelijker om de dikte en het vulgewicht af te stemmen zonder secundaire defecten te creëren. Een snelle dumpling/siomai/wonton-machine kan bijvoorbeeld worden ontworpen voor nauwkeurige kwantitatieve uitvoer en gemakkelijke aanpassing van de dikte van het deeg en het vulgewicht.

Dikte- en temperatuurstabiliteit voor platen

Plaatvorming is gevoelig voor temperatuur en viscositeit. Als u loempiavellen maakt, let dan op de temperatuurstabiliteit en het diktebereik van de machine. Een bladsysteem met ±1℃ automatische temperatuurregeling en een diktebereik van 0,28–0,6 mm is ontworpen om drift tijdens lange runs te verminderen, vooral in combinatie met praktische koelmaatregelen om pastaproblemen te voorkomen. Als Loempiavellen uw primaire SKU zijn, bekijk dan de specificatie van de loempiaverpakkingsmachine en vroegtijdig de velbreedte en de downstream stapelvereisten valideren.

Flexibiliteit en omschakeling: wanneer ‘multifunctioneel’ daadwerkelijk nuttig is

Flexibiliteit is alleen van belang als het uw totale bedrijfskosten verlaagt (minder speciale machines, minder lijnstops, minder gereedschapsbeperkingen). In onze ervaring zijn de meest praktische flexibiliteitskenmerken receptgeheugen, snelle matrijswisselingen en een vormmechanisme dat meerdere vormen kan ondersteunen zonder de lijn opnieuw op te bouwen.

- Receptenbeheer: een PLC-systeem dat opslaat tot 100 formules helpt bij het standaardiseren van instellingen voor ploegendiensten en locaties.

- Gereedschapsstrategie: zelfvervangbare mallen ondersteunen verschillende vormen en specificaties op één machine, waardoor de druk op de aanschaf en het vloeroppervlak wordt verminderd.

- Vormmodi: machines die kogelvorming, staafvorming en continue stripvorming ondersteunen, kunnen een bredere SKU-mix bestrijken zonder aparte vormstations toe te voegen.

Als uw productroadmap zowel ingelegde artikelen in bakkerijstijl als hartige gevulde artikelen bevat, is het de moeite waard om een multifunctionele optie te overwegen, zoals de ST-168 serie korstvormingsplatform en het afstemmen van het uitvoerbereik en de capaciteit op uw SKU-plan.

Hygiëne en voedselveilige techniek: wat u moet controleren voordat u koopt

Voedselvormmachines werken op het snijvlak van grondstoffen, temperatuur en mechanische beweging. Dat maakt een hygiënisch ontwerp niet onderhandelbaar, vooral bij eiwitvullingen en plakkerig deeg. Controleer bij leveranciersevaluatie zowel de materialen als de bruikbaarheid.

Materiaalkeuze en wasvoorbereiding

- Constructie die in contact komt met voedsel 304 roestvrij staal ondersteunt sanitaire voorzieningen en corrosiebestendigheid tijdens dagelijkse reinigingscycli.

- Ontwerp voor demontage: verwijderbare transport- en vulonderdelen zorgen ervoor dat operators grondig kunnen afvegen en reinigen, en vervolgens weer in elkaar kunnen zetten met een betrouwbare reset.

Controlecomponenten en betrouwbaarheid

Naast roestvrij staal wordt de betrouwbaarheid sterk beïnvloed door de kwaliteit van de elektrische componenten en de regelstabiliteit. Machines die gebruik maken van PLC-besturing, HMI met aanraakscherm en elektrische componenten van een merk zijn doorgaans gemakkelijker wereldwijd te standaardiseren, problemen op te lossen en te ondersteunen.

Integratiechecklist: zorg ervoor dat de voedselvormmachine bij uw lijn past

Een voedselvormmachine werkt zelden alleen. De meeste prestatieproblemen na installatie komen voort uit instabiliteit stroomopwaarts (de consistentie van het deeg, vultemperatuur) of stroomafwaartse congestie (koelen, invriezen, rangschikken van trays, verpakken). Gebruik de onderstaande checklist tijdens de lay-out en FAT/SAT-planning.

Controlelijst vóór installatie

- Hulpprogramma's: bevestig de spanning en het vermogen (bijvoorbeeld 220V/3P-opties, indien van toepassing) en plan een stabiele temperatuurregeling als u plaatvormt of warmtegevoelige vullingen hanteert.

- Ruimte en toegang: controleer de afmetingen van de machine en reserveer toegang voor sanitaire voorzieningen, vervanging van matrijzen en onderhoud (de vrije ruimte aan de achterkant/zijkant wordt vaak onderschat).

- Productverwerking: definieer hoe gevormde artikelen vervolgens worden verplaatst (overdracht op de band, plaatsing van trays of direct koken/invriezen) om vervorming en knelpunten te voorkomen.

- Omstelplan: documentmatrijzensets, reinigingsstappen en beoogde omsteltijd per SKU; Receptopslag (waar ondersteund) moet overeenkomen met uw SOP.

Als u meerdere vormstations in kaart brengt (knoedels plus korstvorming plus vellen), begin dan met de vormcategorie en definieer interfaces tussen stations; dit is waar een leverancier die meerdere bekistingstypen onder één dak ondersteunt, zie selectie van apparatuur voor het vormen —kan lay-outbeslissingen en de planning van reserveonderdelen vereenvoudigen.

Validatie en due diligence voor leveranciers: vermindering van het inbedrijfstellingsrisico

Om het inbedrijfstellingsrisico te verminderen, valideert u de vormmachine met behulp van uw echte deeg/vulling en uw echte downstream-beperkingen. Het doel is om stabiele output bij doelparameters te bewijzen, en niet alleen om de machine te zien ‘draaien’.

Wat u moet vragen tijdens een proefperiode

- Een korte run om de opstartstabiliteit te bevestigen, gevolgd door een langere run om de driftbeheersing en de praktische reiniging te bevestigen.

- Een omschakelingsdemonstratie (reset voor het vervangen van schimmels) om de herhaalbaarheid en de werklast van de operator te verifiëren.

- Bewijs van productie-ervaring en exportondersteuning; een fabrikant opgericht in 2010 met leveringen aan 60 landen en regio's heeft doorgaans meer volwassen documentatie en serviceworkflows voor internationale projecten.

Conclusie: de “beste” voedselvormmachine is degene die voldoet aan uw gewichtsbereik, capaciteit, hygiëne en omschakelingsdoelstellingen met minimale operationele complexiteit. Als u meerdere SKU's (knoedels, soepknoedels, ingelegde items of vellen) balanceert, geef dan prioriteit aan platforms met regelbare instellingen, praktisch sanitairontwerp en bewezen doorvoerbanden. Selecteer vervolgens het specifieke vormtype dat past bij uw productstructuur.

Neem contact met ons op